اصول ساخت سوله مرغداری ساخت مرغداری یکی از پرسودترین کسب و کارها در بخش کشاورزی است. در ساخت مرغداری نیاز به رعایت واصولی مثل طراحی مناسب، مصرف بهینه منابع و توجه به موارد بهداشتی و بهرهوری از تکنولوژی پیشرفته است. در ادامه به تفصیل درباره واصول ساخت مرغداری صحبت میکنیم: انتخاب موقعیت مناسب مکان فیزیکی […]

- خانه

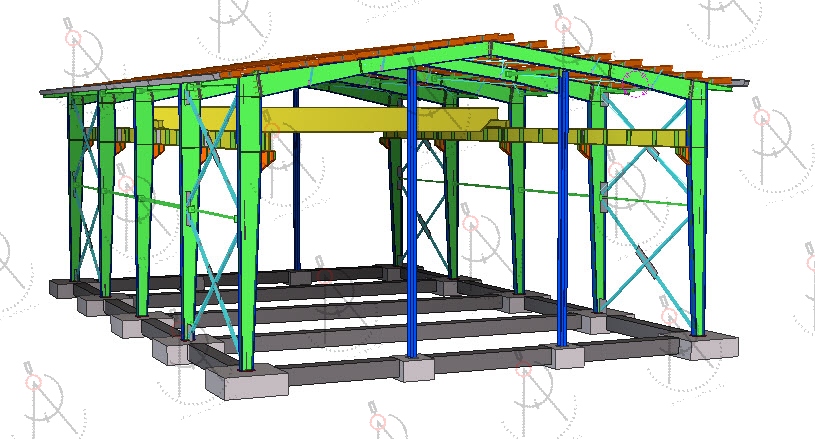

- سوله سازی

- تماس با ما

- رزومه کاری شرکت پولاد نقش آریا

- فایل های مهم

- پروژه های انجام شده

- توانمندی ها و محصولات