جوشکاری زیر پودری (Submerged Arc Welding – SAW)

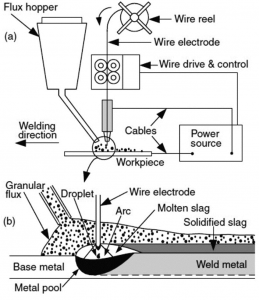

جوشکاری زیرپودری (SAW) یک فرآیند جوشکاری خودکار است که در آن از الکترود لخت (بدون روکش) با طول پیوسته (که دور قرقره پیچیده شده است)، استفاده میشود.

در جوشکاری به این روش، ماده حفاظت کننده جوش به صورت پودر روی درز ریخته میشود. به فاصله کمی پشت نازل پودر، قوس الکتریکی توسط الکترود لخت و در زیر این پودر برقرار میگردد. در حین جوشکاری نیز از آنجا که قوس زیر پودر برقرار میشود، جرقه جوشکاری مشاهده نمیشود و به همین دلیل نیازی به استفاده از ماسک برای اپراتور نیست و تنها عینک محافظ صنعتی کفایت میکند.

در جوشکاری زیر پودری، انتهای سیم جوش یکسره در داخل توده انباشته روانساز، که منطقه یا اتصال مورد جوش را می پوشاند، قرار می گیرد. قوس توسط برخورد الکترود به سطح قطعه کار آغاز می گردد.

سیم جوش های مورد استفاده در این فرآیند به جز سیم جوش های فولادی زنگ نزن ، دارای روکش مسی می باشند. روکش مسی برای اطمینان از انتقال مناسب جریان الکتریسیته ، کاهش سایش نازل ها و جلوگیری از زنگ زدگی و خوردگی سیم جوش به خصوص هنگام نگهداری در انبار روی سیم جوش ها قرار می گیرد.

روش SAW معمولا به عنوان یک فرایند تمام مکانیزه یا اتوماتیک انجام می شود. اما به صورت نیمه اتوماتیک نیز می تواند باشد. پارامترهای جوشکاری از جمله جریان ،ولتاژ قوس ، سرعت حرکت کالسکه و سرعت فیلر دهی همگی بر روی شکل ظاهر جوش،عمق نفوذ و ترکیب شیمیایی فلز جوش رسوب داده شده تاثیر می گذارند. از آنجا که جوشکار نمی تواند حوضچه جوش را ببیند ،باید ضریب اطمینان بزرگتری را در تنظیم پارامترها به کار برد.

کاربردهای فرآیند زیر پودری (SAW) :

روش SAW به طور ایدهآلی برای جوشكاریهای گوشهای و لب به لب طولی و محیطی مناسب است. اگرچه به علت سیالیت بالای حوضچة جوش ، سربارة مذاب و لایه سست فلاكس ، جوشكاری عموما در حالت تخت برای اتصالات لب به لب و در دو حالت افقی و عمودی برای اتصالات گوشهای ( Fillet ) انجام میشود. برای اتصالات محیطی ، قطعة كار زیر یك راس جوشكاری ثابت میچرخد و جوشكاری در حالت تخت انجام میشود.

بسته به ضخامت قطعه ، یكی از روشهای تك پاسه ، دو پاسه یا چند پاسه میتواند انجام شود. در واقع هیچ گونه محدودیتی در ضخامت مواد جوشكاری شونده وجود ندارد ، به شرطی كه آماده سازی مناسب اتصال انجام شده باشد. رایج ترین مواد جوشكاری شونده با این روش ، فولادهای منگنز دار ، فولادهای كم آلیاژی و فولادهای ضد زنگ هستند.

اگر یک فولاد را بتوان با فرآیند های TIG – GTAWو SMAW و FCAW جوش داد با این پروسه نیز می توان جوش داد. محدودیت اصلی پروسه SAW در ورقه های نازک و موقعیت جوشکاری است. به دلیل این که SAW دارای حرارت ورودی و نرخ رسوب بالا می باشد. از فرآیند جوشکاری زیر پودری برای جوشکاری فولاد های ضخیم استفاده می شود و همانطور که گفته شد با این پروسه فولاد هایی به ضخامت بالاتر از 6.4 mm را جوشکاری می کنند.

در مجموع فلزاتی که با این فرآیند قابل جوشکاری هستند به دسته های اصلی زیر تقسیم می شوند:

فولاد های ساده کربنی تا 0.29% کربن

فولاد های کم آلیاژ

فولاد های کروم – مولیبدن دار

فولاد های غیر قابل زنگ زدن

فواید و مزیت های جوشکاری زیرپودری (SAW) عبارتنداز :

- بیشترین نرخ رسوب در میان فرآیندهای جوشکاری ذوبی به این روش اختصاص دارد که به سرعت بالای جوشکاری منجر میگردد.

- پوشش برای حفاظت اپراتور از قوس نیاز نیست، اگرچه حفاظت چشمان اپراتور بخاطر احتمال پرتاب جرقه جوش توصیه می شود.

- ذرات فلاکس (پودر دانهای) نسبت به روکش الکترود در جوشکاری دستی، حفاظت بهتری از نوار جوش انجام میدهد.

- عمق نفوذ جوش زیاد

- حداقل گازهای ناشی از جوشكاری و اشعه قوس منتشر می شوند.

اما جوشکاری زیر پودری دارای محدودیتهایی نیز می باشد :

- محدود بودن این روش به آلیاژهای آهنی و بعضی آلیاژهای پایه نیكل

- معمولا محدود به موقعیتهای 1F ، 2F و 1G میشود.

- معمولا به جوشكاری درزهای طولی مستقیم و یا لولههای چرخشی و یا مخازن محدود میشود

- به سیستمهای كار با فلاكس نسبتا پر زحمت نیاز می باشد.

- فلاكس و سربارة باقی مانده بحث ایمنی و سلامت را به دنبال دارد.

- از بین بردن سربارة بین پاس و بعد از جوشكاری لازم میباشد.

متغیرهای اصلی در جوشکاری زیر پودری SAW :

- سرعت پایین آمدن سیم ( فاكتور اصلی در كنترل جریان جوشكاری می باشد )

- ولتاژ قوس

- سرعت جوشكاری

- پیش آمدگی الكتریكی یا تماس نوك الكترود با قطعه كار

- قطعیت و نوع جریان

تقسیم بندی پودرهای جوشکاری زیرپودری براساس درجه قلیایی(B.I) آنها عبارتند از :

1- پودرهای اسیدی B.I<0.9 Tm=1100-1300 c 750 ppm [o]

2 پودرهای خنثی: 1.1 – B.I=0.9 Tm=1300-1500 550-750 ppm [o]

3- پودرهای قلیایی B.I=1.2-2 Tm>1500 c 300-500 ppm [o]

4- پودرهای فوق قلیایی B.I >2 Tm> 1500 c [o]< 300 ppm

تقسیم بندی پودرها بر اساس مواد تشکیل دهنده های اصلی آنها:

1- پودرهای سیلسکات منگنز(MS )

2- پودر سیلیکات کلسیم ( CS)

3- پودرهای سیلیکات زیرکونیوم (ZS)

4- پودرهای سیلیکات روتیلی (RS)

5- پودر آلومینات روتیلی (AR)

6ـ پودر آلومینات قلیایی (AB )

7ـ پودر آلومینات سیلیکات (AS )

8ـ پودر قلیایی آلومینات فلوراید (AF)

9ـ پودر فلورید قلیایی (FB)

10ـ پودر آهن (IP)

مهمترین عوامل موثر در انتخاب پودرهای جوشكاری زیر پودری به صورت زیر است:

1ـ كنتـرل چقرمگی جوش

2ـ كنترل تركیب شیمیایی فلز جوش و فلز پایه

3ـ توانایی جوشكاری فلزات نازك در سرعتهای زیاد

4ـ توانایی تحمل شدت جریانهای سنگین

5ـ جوشكاری اتصالات زنگ زده و حاوی پوستههای اكسیدی

6ـ كنترل مقدار نفوذ جوش

7ـ كنترل شكل ظاهری و پـروفیل و گردة جوش

8ـ قابلیت جوشكاری با جریان مستقیم یا متناوب

9ـ كنتـرل سـلامت جـوش

10ـ راحتی جدا شدن سرباره از روی جوش

11ـ صرفه اقتصادی و قیمت

12ـ توانایی انجام جوشكاریهای سخت در شرایط ویژه

چند فرمول راهنما برای جوشكاری زیر پودری

1ـ فـرمـول كـار و بـالا سـری: هـزیـنـه كـار واقـعـی و نـرخ بـالا ســری ( over head ) یكی از مهمترین فاكتورهایی است كه برای محاسبه هزینههای جوشكاری بسیار ضروری است. اگر این فاكتورها نامشخص باشد ، میتوان یك نرخ یا ضریب منطقهای تجزیه را به جای آن قرار داد.

2ـ نرخ رسوب بر حسب kg / h :در حقیقت ، وزن فلز جوشی است كه در یك ساعت و در شرایط استفاده از جریان جوشكاری ثابت و در فاكتور بهرهبرداری 100٪ رسوب كرده است. از سوی دیگر نرخ رسوب ، مقدار فلز جوشی است كه باید در یك 1 ساعت توسط یك جوشكار كه بدون وقفه كار میكند رسوب داده شود.

3ـ فاكتور بهره برداری: فاكتور بهره برداری در حقیقت درصدی از كار روزانهی یك جوشكار است كه به طور واقعی مشغول جوشكاری بوده است. این فاكتور همچنین زمان برقراری قوس الكتریكی توزیع شده در تمامی ساعات كاركرد جوشكار است كه به صورت درصدی از 100 قابل محاسبه و ارائه است.

4ـ هزینه سیم جوش بر حسب واحد وزن آن: عبارت است از ارزانترین قیمتی كه از فروشندگان به دست میآوریم ، البته در شرایطی كه این قیمت قابل محاسبة دقیق نباشد ،بیشترین قیمت احتمالی را در نظر قرار خواهیم داد.

وزن الكترود یا سیم جوش مصرفی

وزن فلز جوش

5ـ راندمان رسوب: این فاكتور عبارت است از رابطة بین مقدار سیم جوش مصرفی و مقدار جوش رسوب كرده بر حسب درصد

6ـ محاسبهی وزن سیم جوش مصرفی: با استفاده از برخی اطلاعات و دادههای جوشكاری ، همواره امكان محاسبهی وزن سیم جوش مصرفی و مورد نیاز برای جوشكاری زیر پودری وجود دارد. فرمول زیر ، یكی از سادهترین دستورالعملهای محاسبهی وزن سیم جوش مورد نیاز را نشان میدهد:

= W وزن سیم جوش مصرفی بر حسب kg

= D وزن مخصوص فلز جوش بر حسب kg / m

= A مساحت محدودهی نفوذ جوش بر حسب m

= L طول اتصال بر حسب m

= E بازدهی یا راندمان كه در جوشكاری زیر پودری معمولا عدد 1 در نظر گرفته می شود.